2015年2月25日

ハードウェアのスタートアップが国内生産をすべき5つの理由

(2015-01-06)by Senic

本記事は、原著者の許諾のもとに翻訳・掲載しております。

ハードウェアのスタートアップが国内生産を検討すべき5つの理由

先日、弊社(Senic、YC S13)はIndiegogo上で製品”Flow”を発売開始しました。 Flowは、コンピュータとそれに接続されたデバイスに対応するプログラマブルコントローラです 。

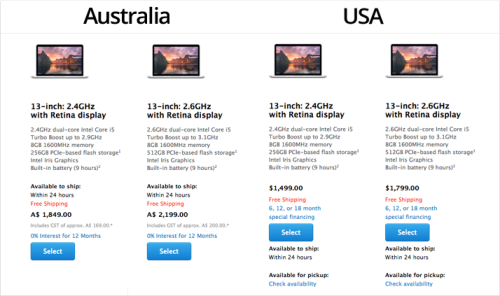

弊社はFlowのデザインと製造をドイツで行う決断をしました。このような決断をしているのは弊社だけではありません。 BCGの調査 によると、大手メーカの54%が海外から国内に”リショアリング”することを計画または検討しているという結果が出ています。では、なぜこのようなことが起こっているのでしょうか。この記事では、ハードウェアのスタートアップが海外生産よりも国内生産を検討すべき5つの理由について述べていきます。ハードウェアのスタートアップや製造、またはモノのインターネットに興味がある方にピッタリの記事です。また、Flowの初期ユーザとなり、弊社のミッションであるナチュラルユーザインターフェースの新たな世代の創造をサポートしたいと考えているのであれば、今すぐ支援をお願いします。35%の割引も受けられますよ。

困難なハードウェア

試作から製造へと踏み出すのは、どのようなハードウェアのスタートアップにとっても、最もチャレンジングなフェーズです。

これはハードウェアの製造が困難な理由であり、”ハードウェアについて適切な解を見つけることは、 科学技術の聖杯 を見つけるようなものだ”と言われる理由でもあります。このフェーズにおいては、無数の間違いを犯してしまう危険性があります。大企業にとっては、取り組むべき膨大な作業があるという意味であり、スタートアップにとっては、会社が潰れる要因が非常に多く潜んでいるということです。

国内生産を実施することは、会社の経営が傾くリスクを減らすだけではなく、利益をもたらします。いくつか例を挙げると、経費削減や製品化までの時間、またはマーケティング機会などです。以下に挙げた項目に1つでも当てはまる場合、ハードウェアのスタートアップは国内生産を検討すべきでしょう。

- 少人数のチームである(10人未満)

- 財源が限られている(0~1億1910万円)

- ハードウェアデザインをするのが初めてまたは2回目である

- 少量を生産する予定である(0~20,000ユニット)

- リーン・スタートアップ のアプローチを取る予定がある

1. アイディエーションとイテレーション

“リーン・スタートアップ”や”デザイン思考”といったやり方の基本原則の1つに、迅速な試作、アルファテストやベータテスト、使用方法からの教訓を得るといったプロセスを繰り返し適用することがあります。ソフトウェアの場合は、ユーザにリンクを送るだけなので簡単に実施することができますが、ハードウェアの場合は、全く状況が異なります。

-

1. 分かりきったことかもしれませんが、物理的なモノを扱っているので、ベータユーザは試作品を作っている場所と同じ地域にいる必要があります。

-

2. 開発者自身、恐らくは試作品をユーザに送るお金も時間もないので、開発者はユーザと同じ地域にいる必要があります。

-

3. 最初に上記のプロセスを全て終わらせてから、生産に向けた製品のデザインを海外に送ればいいと言いたくなるかもしれませんが、残念ながら、そのようなことはできません。例えば機械の制約があるので、ある特定のメーカができることには数多くの制限があります。つまり、実際に製造するためにデザインをやり直すようなこともあるわけです。

リーン・スタートアップのアプローチとイテレーティブなデザインプロセスの利益を享受したいのであれば、開発者、メーカ、ユーザ、そして試作品は物理的に同じ地域に存在する必要があります。最初の製品を作り、デザインをやり直す工程(これをしなければならないケースは非常に多くなっています)を終えた段階であれば、海外で製造することも理にかなっているかもしれません。その段階までは、国内生産を検討すべきです。

2. ブランディングと地域社会

初期段階からの支援者たち

国内生産を行うということは、サプライヤ、メーカ、経済関連機関、ハードウェアスタートアップ、(午前4時までCNCフライス盤製作を手伝ってくれる)友人(Rene、本当にありがとう)、そして友人の友人といった様々な人々を巻き込むことを意味します。この人たちは、皆さんと一緒に苦労してくれる、会社の成長に不可欠な人たちです。例えば、市場進出戦略としてクラウドファンディングを選んだとすると、この人たちの存在は絶対に必要になるはずです。必要な資金の20%を初日に集めた場合、最終的に目標金額を集められる可能性は80%になるという データ があります。つまり、資金集めの期間において、クラウドファンディングの重要性はますます低くなっており、重要になってきているのは、初日に交渉することのできる人たちだということです。

皆、国内を好む

皆、国産品が大好きです。人は誰でも、世界のどこかの工場で作られた製品よりも、誰か自分に関係している人が作った製品の方を好みます。これの好例が、サンフランシスコのDODOcaseです。

DodoCase / Art Of The Book from Hlvtca™ on Vimeo .

人々に評価されるプロセス

国内生産では、開発のプロセスと製品の製造について記録することができます。いまだに人々は、最終的な製品のみに価値を見いだすわけではありません。デザインや製造におけるプロセスを気にしており、そのことに大きな価値を見いだしているのです。それは製品に対する深い思い入れにつながっていきます。

3.スピード

製造サイクル

Revolve Roboticsの共同設立者であるIliya Polyakovに よると 、中国における製造サイクルは、楽観的に見積もっても6カ月程度だということです。これは、製品デザインが確定して一切問題が起きなかった場合の話です(たぶん起きるでしょう)。国内生産であれば、製造サイクルはほんの3カ月です。

スピードの観点から見れば、これはとても大きな利点です。早期に利益を生み出すことが可能になり、また、顧客や次のバージョンの製品について重要な洞察を得ることができます。スタートアップは大企業に比べて、一般的に10倍の開発スピードがあると仮定するならば、3カ月というのは多くのことを実現できる期間です。

問題の解決

ドイツに本拠地があるとすれば、東アジアとの時差は7時間です。もしカリフォルニアに本拠地があるとすれば、時差は16時間になります。

東アジアで問題が起こった場合、解決までに必要な時間は通常24時間ですが、国内のメーカに対してなら、電話するのに5分で済みます。

4.コスト

最低発注量(MOQ)

ハードウェアの製造を開始すると、”最低発注量”(MOQ:minimum order quantity)という言葉を何度も耳にすることになるでしょう。海外生産のビジネスモデルは、大規模な一括製造と安定した収益の上に成り立っています。大多数のメーカが、製品を受注する際に最低発注量を提示するのはそのためです。通常、5,000個からスタートします。製造単価が1個あたり6,000円の製品を5,000個生産する場合、コストは約3,000万円です。これは投資金額であって、こんな金額は手元にはないか、または従業員への給与に充てなければならない金額か、もしくは市場での投資で稼がねばならない金額です。このMOQは、国内製造では通常必要ありません。

製造コスト

人件費は、依然として海外のほうがかなり安い状況です(例えばファクター10など)。ところが、この状況は 変わりつつあり 、過去の話となってきています。その背景にはロボットの特化が進み、コストも下がってきているということが挙げられます。

例えば、Wagoのような大企業はドイツ国内で部品を製造し、組立作業のためだけに海外へ部品を発送しています。それによりコストが節約できているのです。もし製造工程であまり人手を必要としない製品をデザインすれば、コストはかなり違ってくるかもしれません。中規模企業のValder and RMによると、国内の自動製造ラインで製造する場合のコストは、国内で人の手によって製造するケースや海外で製造するケースと変わらないということです。

生活費

海外で製品の開発と製造を行う場合、現地に常駐する必要があります。つまり、以下のような様々な費用を払わなければなりません(中国の例です)。

- 航空運賃:約12万円/1人(ビザを含む)

- 住宅費:約36,000円/1週間

- 現地交通費:約36,000円/1週間

- 食費:約6万円/1週間(仕事上の会食を含む)

- 通訳:約6万円/1週間

優れたハードウェア・アクセラレータであるBoltは、中国へ1週間の出張をする場合、1人あたり約417万円の費用がかかると 示唆しています 。

これは事前に予測するのが難しい潜在的なコストと言えます。

機会コスト

前述したように、中国で生産するということは大規模な機械を稼働させるようなものです。稼働を開始するのは困難な上に、一度稼働したら止めることはなかなかできません。中国における製造サイクルは全体で6カ月です(これはデザインの変更が不要な場合ですが、そんなことはほとんどありません)。この時間のロスは金銭的なロスとなります。なぜならその期間に収益を生み出し、製品開発に時間をかけることができたはずだからです。

5. 集中と工程管理

スタートアップの立ち上げは体も心も消耗するものです。朝起きてから夜寝るまで、そのことで頭がいっぱいになります。多くの人たちがスタートアップの立ち上げが一番大変だと言っています。だから皆さんは基本を忠実に守り、重要でない仕事は外部委託しようとするのです。あらゆることを出来る限りシンプルにして、重要な問題に集中できるようにします。言葉の壁、海外生産、遅延の問題は、一番考えたくない悩みでしょう。もし国内生産にすれば、この心の負担を軽減することができます。全てが身近で理解可能であり、状況把握がとても楽になるでしょう。軽視しがちなことですが、状況把握が容易か否かというのは、実は最も重要なポイントのひとつです。状況把握が簡単になれば、その分、顧客や製品やマーケティングに集中することができ、夜もぐっすり眠れます。

海外生産という言葉はワクワクするような響きですし、実際、刺激に満ちていますが、国内からスタートするのも理にかなっているかもしれません。国内からスタートすれば、基本的な教訓を学ぶことができますし、致命的なミスを避けることもできます。一度修正をしてデザインが固まった後で、納得のいくものを吟味することも可能なのです。

私たちのキャンペーンに興味をもち、Flowの製造方法を知りたい方は、キャンペーンを支援してください。そして、あなたの友人にもこのキャンペーンを広めてください。

皆さんのご支援に感謝します(Philip、Chirantan、Felix、Tobiasより)。

株式会社リクルート プロダクト統括本部 プロダクト開発統括室 グループマネジャー 株式会社ニジボックス デベロップメント室 室長 Node.js 日本ユーザーグループ代表

- X: @yosuke_furukawa

- Github: yosuke-furukawa